INDUSTRIA FARMACEÚTICA

En la industria farmacéutica, la fabricación puede tener una muy alta dependencia de la pureza de los productos intermedios y finales. Requisitos especiales deben ser considerados aquí con respecto a la extremadamente alta seguridad de funcionamiento de todos los componentes de una planta de fabricación. La experiencia operacional adquirida en las últimas décadas ha dado lugar a desarrollos orientados a la aplicación como intercambiadores de calor de tubo corrugado.

El agua es una de las materias primas más utilizadas en las industrias farmacéuticas y biotecnológica. La incorporación de un sistema de agua bien definido y validado beneficiará a las compañías farmacéuticas y de biotecnología a través del control de calidad, la reducción de los costos de capital, de mantenimiento, y de monitorización.

Diferentes grados de agua se utilizan en plantas farmacéuticas. La industria farmacéutica utiliza seis grados de agua. Los grados más utilizados – agua purificada (PW) y agua para inyección (WFI) – se utilizan como compuestos, en ciclos de limpieza, y como ingredientes para la producción de los restantes cuatro grados de agua utilizados en la fabricación de productos químicos farmacéuticos a granel (BPC). Todo el proceso debe cumplir con las normas sanitarias. Sistemas de limpieza CIP aseguran que no se produzca contaminación cruzada entre lotes.

Geometría

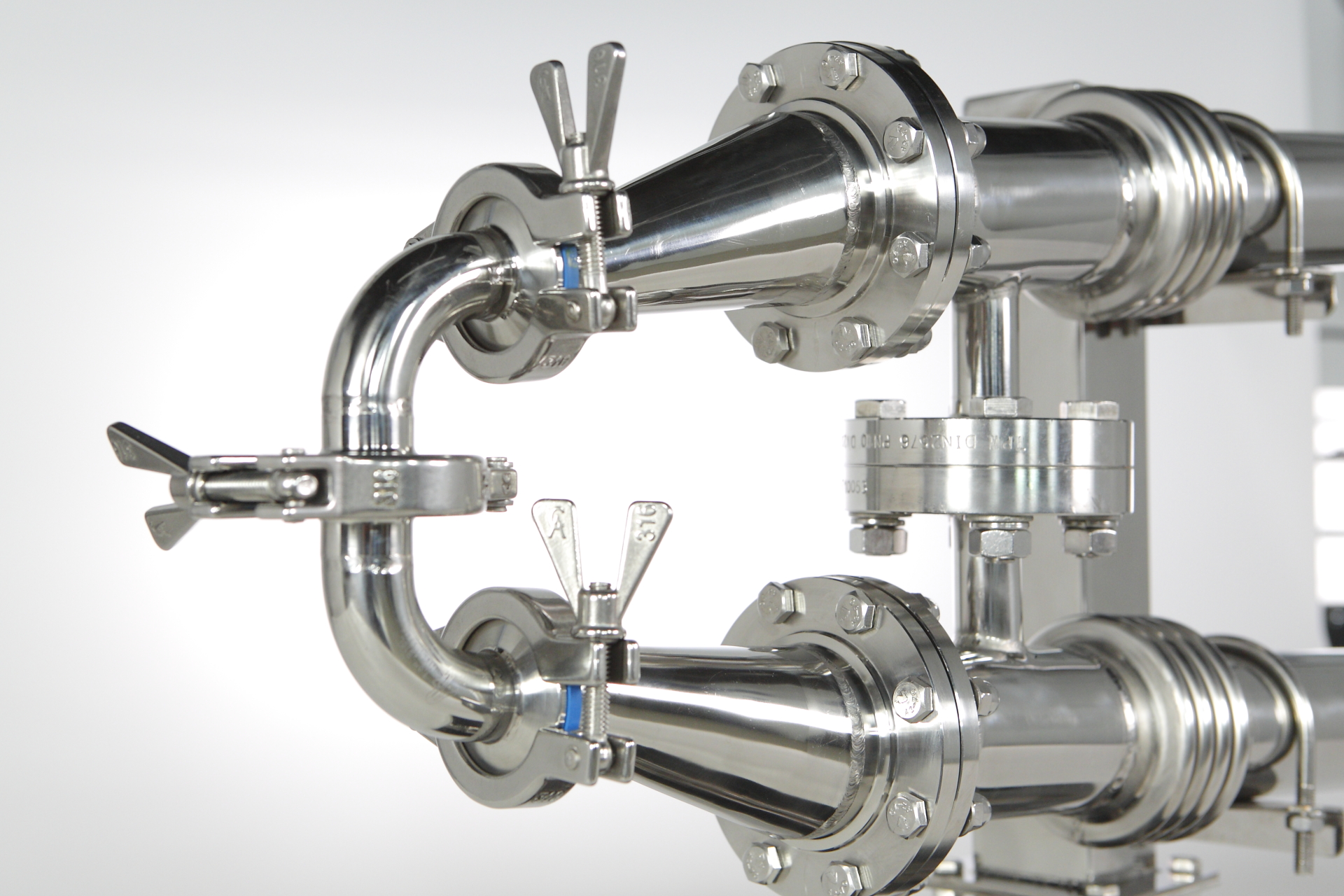

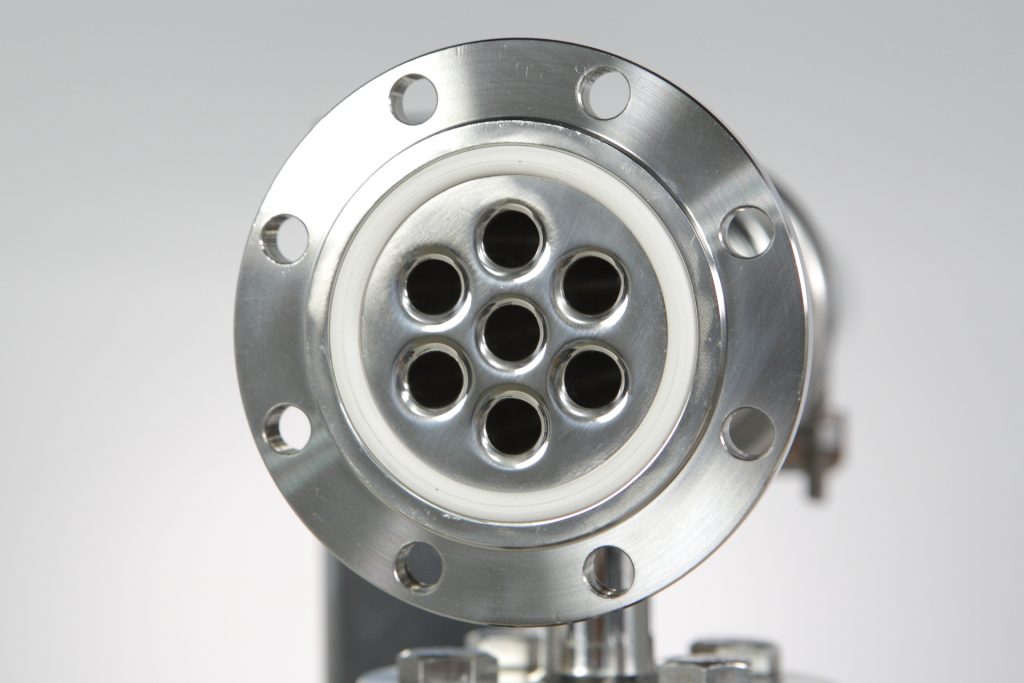

Dependiendo de las propiedades del producto, la selección de la geometría considerará alternativas tubo en tubo, o de haces tubulares. El Multitubo ITMF es un intercambiador de calor de tubo corrugado soldado con diseño doble placa tubular. Entendemos que en un equipo aséptico, se debe impedir la posibilidad de contaminación cruzada (DTS) y por conexión aséptica (Tri-clamp). Es preferible tener la posibilidad de inspeccionar el lado sanitario, en nuestro caso, los tubos interiores. Es decir, todos los tubos son fácilmente inspeccionables.

Aplicaciones

Productos incluidos en una amplia gama de viscosidades, líquidos con partículas pequeñas para aplicaciones en la industria farmacéutica en procesos tales como circuitos de agua para inyectables, tratamientos de desactivación enzimática, tratamientos a alta presión/temperatura o con altos niveles de fouling, control de temperatura, generación de vapor puro, sistemas de recuperación energética, condensaciones, control del medio ambiente, y tratamientos especiales en la industria de biotecnología.

Ventajas importantes

- Diseño higiénico; no crecimiento de microorganismos, ya que no existen áreas (cavidades) donde el flujo quede estancado, o no sean empujados por el producto circulante.

- Baja rugosidad superficial: Ra < 0,40 micras o inferior, dependiendo del acabado superficial (plug drawn, bright finish, electropulido, etc.) Magníficos acabados y bajos niveles de ferrita en las soldaduras. Construcción con tubos sin soldadura o soldados en diferentes calidades de aceros inoxidables, SS316L, 1.4404, 1.4435, SS316 y otros.

- El canal de circulación de los tubos interiores puede ser completamente drenable.

- Doble barrera de vapor disponible para versiones de haz tubular extraíble, y detector de fugas. Fácil de inspeccionar por el uso de placas tubulares bridadas o tipo clamp.

- Se evita la degradación térmica ya que los productos son calentados de manera muy rápida y homogénea, debido a la mejora que supone para la trasferencia térmica el uso de tubos corrugados. Los intercambiadores de tubo corrugado tienen un menor volumen que sus equivalentes en tubo liso, por lo que el volumen de producto residente en el intercambiador en cada momento es menor.

- Diseño modular de tal forma que se puede adaptar a nuevas capacidades de producción modificando el número de módulos, y compacto.

- Diseños especiales para procesos a altas presiones y temperaturas.